Ausbildung

Das IAAM erweitert durch zahlreiche Promotionen den wissenschaftlichen Wissensstand und bietet zudem verschiedene Schulungen an.

Schulungen

Das IAAM bietet diverse internationale Schulungenkonzepte an. Neben der Ausbildung im Bereich von Forschungsinstituten und Universitäten, sind auch praxisnahe Weiterbildungenmöglichkeiten für Beschäftigte der Industrie möglich.

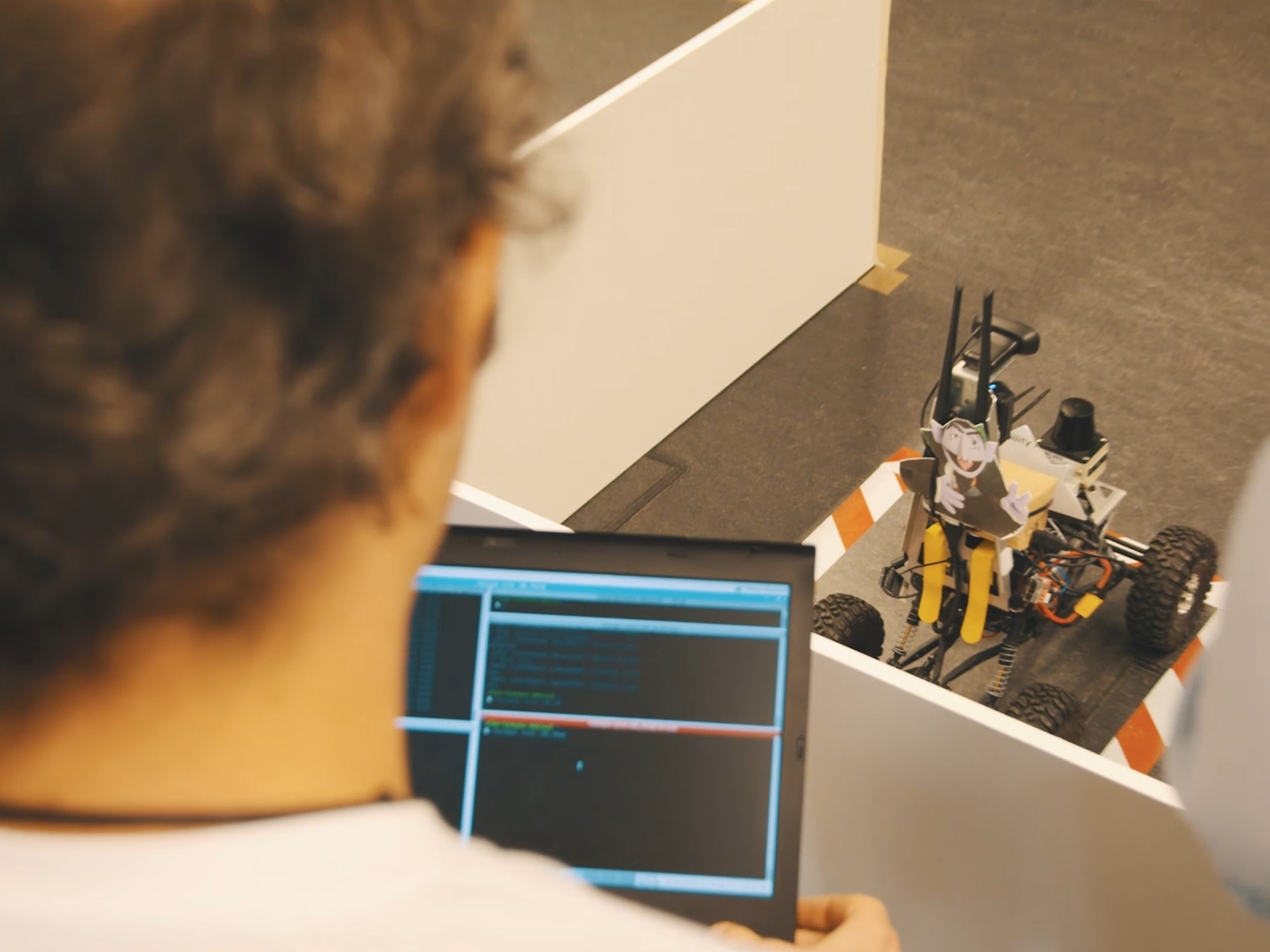

Robot Operating System

Unsere erste ROS Summer School in 2012 zeigte, dass ein großes Interesse an Schulungen im Bereich der autonomen mobilen Robotik besteht. Das umfangreiche Forschungsfeld macht es insbesondere Anfängern relativ schwer Fuß zu fassen. Durch ein praxisnahes Lernkonzept wird den Teilnehmer in kurzer Zeit der richtige Umgang mit Robotik-Systemen und dem entsprechenden Robotik-Framework nähergebracht. Hierzu wird ein mobiler Roboter verwendet, welcher auf dem Framework ROS (Robot Operating System) aufbaut.

Die Philosophy unserer ROS Summer School ist: „Learning by doing to get hands-on experience“.

3D Printing

Der 3D-Druck steht kurz davor die Art und Weise wie wir Produkte entwerfen und herstellen zu revolutionieren. Daher ist es für die technisch Interessierten unerlässlich, die Fähigkeiten, Herausforderungen und Nachteile dieser Technologie zu verstehen. Während diese Technologie auch in privaten Bereichen wie Zeitschriften und Fernsehen einen Hype erfährt, findet sie in der Ingenieurausbildung kaum Beachtung.

Unsere Sommerschule bietet einen umfassenden, theoretischen Zugang zur 3D-Technologie kombiniert mit praktischer Erfahrung.

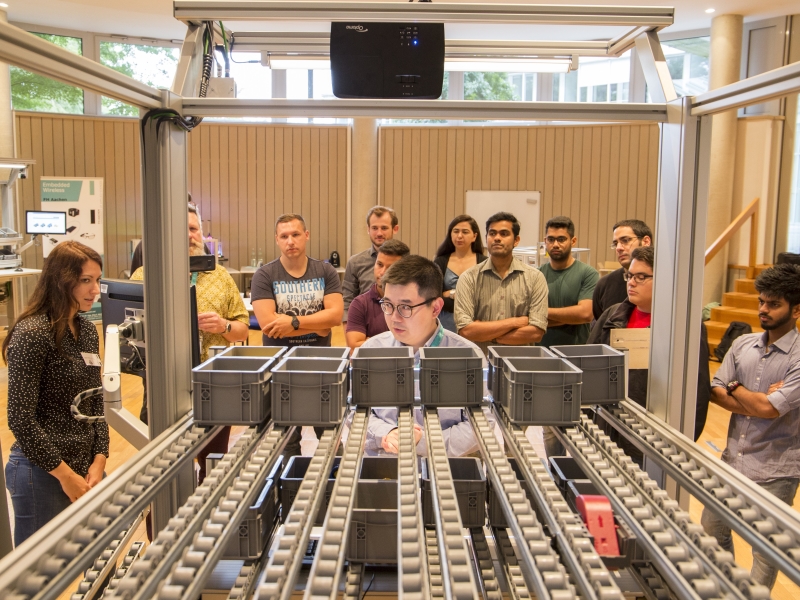

Industrie 4.0

Die Schulung „Industrie 4.0“ gibt einen Einblick in die Ziele und Strategien von Industrie 4.0. Die Teilnehmer erfahren den aktuellen Stand der Aktivitäten und Ideen rund um Industrie 4.0 und wie man davon schon heute profitieren kann. Neben einer theoretischen Einführung in Industrie 4.0, werden die wichtigsten Technologien und Prozesse für die Implementierung von Industrie 4.0 vorgestellt und in einem Workshop vertieft.

Ziel ist es, die Digitalisierung vorran zu treiben. Ausgehend vom Prozess selbst wird die Digitalisierung von Prozessen eingeführt und anhand von praktischen Beispielen erweitert. Anhand eines Modellsystems werden die technologischen Möglichkeiten aufgezeigt.

Laufende Promotionensvorhaben

Am IAAM werden im Rahmen von Joint-PhD Programmen neue wissenschaftliche Erkenntnisse erarbeitet und umgesetzt. Die Kooperation des IAAM mit international renommierten Universitäten schafft ein Umfeld, das anwendungsorientierte Forschung auf Spitzenniveau ermöglicht.

Ability based digital support using Gamification for Industry 4.0

Kooperierende Hochschule: RMIT University (Australien)

Im Zuge von Industrie 4.0 müssen Produktionsumgebungen stetig adaptiert werden. Um dies zu bewältigen, bedarf es flexibler und effizienter Arbeitsumgebungen. Zudem müssen sich die Beschäftigten regelmäßig auf neue Arbeitsabläufe und neue Produktionsprozesse einstellen. Ein ständiger und effizienter Lernprozess ist unabdingbar, um eine höhere Flexibilität in der Belegschaft zu erreichen. Darüber hinaus müssen die Mitarbeiter angemessen unterstützt werden, um die steigende Arbeitskomplexität zu bewältigen.

Derzeit werden in der Industrie die Mitarbeitenden on-the-job in neue Varianten, Produkte und Produktionsprozesse eingearbeitet. Während der Arbeit liefern digitale Unterstützungssysteme Informationen, z. B. durch Augmented-Reality-Systeme (AR), während Sensorsysteme die Handlungen kontrollieren. Die bestehenden digitalen Unterstützungssysteme bleiben jedoch unflexibel, indem sie jedem Arbeiter die gleiche Unterstützung bieten, ohne dabei die berufliche Erfahrung und das Wissen zu berücksichtigen. Dieser Ansatz kann zur Ermüdung von Spezialisten und zur Überlastung von Auszubildenden führen. Durch die ständige Nutzung der Unterstützungssysteme können zudem unerwünschten Abhängigkeiten vom System entstehen.

Das hier vorgestellte Forschungsprojekt hat zum Ziel, adaptive und fehlertolerante Unterstützungssysteme zu schaffen, die personalisierte Anweisungen entsprechend den Benutzeraktionen anzuzeigen. Ein Schwerpunkt liegt dabei auf der Integration von Gamification-Strategien in Produktionsumgebungen. Die Spielelemente sollen die Arbeiter motivieren, individuelle Unterstützung ermöglichen und die Flexibilität und Arbeitsleistung erhöhen.

In einem ersten Schritt wurde ein Gamification-Framework für manuelle Arbeit im Fertigungsbereich entwickelt. In einem zweiten Schritt wurde das Gamification Framework für eine Virtual Reality (VR) Trainingsumgebung umgesetzt. Hierfür wurde der bestehende Handarbeitsplatz der Industrie 4.0 Modellfabrik inklusive seiner Funktionalitäten in der virtuellen Welt abgebildet und verschiedene Montageaufgaben integriert. Dem Nutzenden wird es hierdurch ermöglicht, in einer individuellen Geschwindigkeit die einzelnen Level der VR Trainingsumgebung und hierdurch die einzelnen Montagesequenzen zu erlernen.

Multi-agent systems to control, simulate and optimize resilient smartfactories

Kooperierende Hochschule: RMIT University (Australien)

Gerade im Mittelstand ist heute ein breites Spektrum unterschiedlicher proprietäre Systemlösungen vorhanden. Diese basieren in der Regel auf monolithischer Software, die den neuen Anforderungen an eine universelle, anwendungsübergreifende Kommunikation nicht gerecht werden. Wie im Rahmen von Industrie 4.0 vorgeschlagen, müssen klassische Strukturen aufgebrochen werden, um dem Wunsch nach integrierbaren, flexiblen und skalierbaren Systemen nachzukommen. Das Referenz Architektur Modell RAMI 4.0 (DIN 91345) bietet den Rahmen und beschreibt sowohl die Datensicht als auch die prinzipielle Kommunikation zwischen Industrie 4.0-Assets und der Infrastruktur.

Diese Arbeit verfolgt den Ansatz ein auf die Problemstellungen der Automatisierungs-technologie zugeschnittenes Framework auf der Basis von Mehragentensystemen bereit zu stellen. Als Agenten sind konfigurierte Anwendungen nach dem Microservice-Gedanken zu verstehen, die unter anderem als zentrale Vermittlungsstelle zwischen Datensätzen und Datenquellen dienen. Jede (aktive) Partei, d.h. Kunde, Auftrag, Maschine oder Produkt, erhält so eine dezentrale Intelligenz, mit der sie sich selbst verwaltet. Dies ermöglicht sowohl ganzheitliche Implementierungen über die gesamte Unternehmensstruktur als auch leicht zu integrierende und flexible spezifische Lösungen mit zu geringem Anpassungsaufwand.

Semantic data model for the integration of intelligent generic devices

Kooperierende Hochschule: CIDESI (Mexiko)

Die Erhöhung der Flexibilität in der Automationsbranche und die Einbeziehung von Technologiestrategien aus dem bekannten Industrie 4.0 Konzept erfordert die Entwicklung neuer Methoden für deren vollständige Integration. Ein zentraler Aspekt von Industrie 4.0 ist das Zusammenwirken der „Dinge“. Dies erfordert, dass „Assets“, wie sie in DIN SPEC 91345 beschrieben sind, Informationen gemeinsam nutzen, was ohne Semantik nicht möglich ist.

Heutzutage werden in der Industrie herstellerabhängig unterschiedliche Kommunikationsstandards und Datenstrukturen verwendet, wodurch eine Integration nach der gleichen Methodik nicht gewährleistet werden kann. Darüber hinaus erfordert die Entwicklung intelligenter Geräte die Integration verschiedener Funktionalitäten, sogenannter Profile, die ihr Verhalten beschreiben können. Daher können die Entwicklung, die Gerätetests und die Integration in der Automatisierungsindustrie für diese neuen intelligenten Geräte vergleichsweise umständlich sein und ein gesondertes Vorgehen für jeden einzelnen Anwendungsfall erfordern. Außerdem wird die Wiederverwendbarkeit derselben Technologie und Konzepte für andere Anwendungen beeinträchtigt.

Aus diesem Grund ist es das Ziel dieser Arbeit, ein semantisches Modell zu erstellen, das generische Funktionalitäten und Kategorien für die Realisierung dieser intelligenten Geräte ganzheitlich integriert.

Development of an Autonomous Mobile Manipulator for Human-Robot Collaborative Industrial Environments

Kooperierende Hochschule: Tshwane University of Technology (Südafrika)

Heutige Produktionsstrukturen sind größtenteils für konstant große Produktionschargen und definierte Produkte ausgelegt. Allerdings hat in den letzten Jahren die Nachfrage nach kundenspezifischen bzw. benutzerdefinierten Produkten stark zugenommen und somit die Anforderungen an die industrielle Automatisierung verändert. Die Robotik stellt eine der Kerntechnolgien dar, um die Flexibilität neuer und bereits bestehender Produktionsumgebungen zu erhöhen.

Der Einsatz autonomer mobiler Manipulatoren im Produktionsprozess ist ein Ansatz für die Umsetzung einer flexibleren und agileren Automatisierung. Die Soft- und Hardwarekomponenten eines solchen autonomen industriellen mobilen Manipulators (AIMM) müssen den besonderen Anforderungen einer flexiblen industriellen Produktionsumgebung entsprechen.

Diese Arbeit befasst sich mit der Entwicklung und Implementierung eines autonomen mobilen Manipulators, der mit menschlichen Arbeitern in einem industriellen Produktionsszenario zusammenarbeitet. Hierbei werden alle Kernbereiche der mobilen Manipulation: Mapping, Lokalisierung, Pfadplanung, visuelles Servoing, Arbeitsraumüberwachung sowie Bahnplanung abgedeckt. Trotz der Tatsache, dass in den letzten Jahren viele Forschungsarbeiten das Thema der mobilen Manipulation behandelt haben, ist diese Technologie noch kein Bestandteil heutiger Produktionsprozesse. Der Grund hierfür liegt in der hohen Komplexität des Gesamtsystems.

Design and Control of a climbing Robot for Wind Turbines

Kooperierende Hochschule: Tshwane University of Technology (Südafrika)

Windkraftanlagen (WA) gewinnen an Bedeutung für eine nachhaltige Energieversorgung. Der Zugang für die Wartung der Strukturteile ist aufgrund der schwierigen Wetterbedingungen und der großen Dimensionen moderner Windkraftanlagen problematisch. Der aktuelle Stand der Technik beim Zugang zu den Strukturen von Windkraftanlagen ist der Einsatz von Industriekletterern und seilgestützten Wartungsplattformen. Für beide Lösungen sind aufgrund der begrenzten Stabilität gegenüber Windkräften stabile Wetterbedingungen erforderlich.

Diese Arbeit trägt zur Entwicklung eines Turmkletterroboters (TKR) bei. Die Konstruktion verwendet einen auf Reibung basierenden Klettermechanismus ohne die Notwendigkeit von Seilen. Dadurch kann die Wartung auch bei instabilen Wetterbedingungen durchgeführt werden. Der Klettermechanismus hat zwei Subsysteme für die Fortbewegung und die Adhäsion. Reibungsbasiertes Klettern erfordert Adhäsionskräfte. Der Adhäsionsmechanismus ist auf verschiedene Turmdurchmesser einstellbar. Bei der Entwicklung des TKR wurden mechanisches Design, Sensorintegration und Controller-Layout kombiniert. Das primäre Ziel ist die Optimierung der Roboterkinematik und -dynamik, wobei die Adhäsionskräfte an die Tragfähigkeit des Turms angepasst werden müssen.

Der TKR stellt eine mobile autonome Plattform für verschiedene WA-Wartungsanwendungen dar. Fortschrittliche mobile Robotik auf Basis des Robot Operating System (ROS) ist die Schlüsseltechnologie, die es dem TKR ermöglicht, autonom zu arbeiten.

Basic research on direct printed injection molds made from high performance plastics

Kooperierende Hochschule: TUC-Technical University of Cluj-Napoca (Rumänien)

Die fertigende Industrie ist zunehmend auf innovative Technologien angewiesen, um schnell und flexibel Güter zu produzieren. Hier kristallisiert sich die Additive Fertigung als einer der jüngsten und wichtigsten Fertigungsverfahren heraus. Das sogenannte Schichtbauverfahren, auch unter dem Begriff 3D-Druck bekannt, ermöglicht durch die Verfahrensart und diversen Materialien ungeahnte Möglichkeiten der Fertigung. Nahezu jede Geometrie ist mit nur einer Anlage realisierbar. Mit dieser Technologie können Prozessketten entscheidend beeinflusst und verkürzt werden. Dies reduziert die Fertigungszeit, kann den Einsatz von Ressourcen minimieren, reduziert den maschinellen Aufwand und folglich auch die Kosten.

Diese Eigenschaften sind für den Einsatz bei der Werkzeugherstellung überaus vorteilhaft. Die Herstellung eines Spritzgusswerkzeugs ist sehr kosten- sowie zeitintensiv. Bei der Auslegung eines Werkzeuges wird ein fundiertes Knowhow vom Konstrukteur und vom Anlagentechniker benötigt. Doch auch mit viel Erfahrung sind mehrere iterative Schritte notwendig, um zum endgültigen Werkzeug zu gelangen. Die Entwicklungsdauer ist demnach enorm.

An dieser Stelle soll die additive Fertigung ihren Einsatz finden und die Möglichkeit zu einer Effizienten Werkzeugentwicklung eröffnen. Ferner soll hierzu der Einsatz von sogenannten Hochleistungspolymeren verhelfen. Die hohe Temperaturbeständigkeit und die hohen mechanischen Eigenschaften sind dabei das wichtigste Auswahlkriterium für den geplanten Einsatz als Werkzeugmaterial.

Flexibilization of Production Systems through Additive Manufacturing

Kooperierende Hochschule: TUC-Technical University of Cluj-Napoca (Rumänien)

Die erfolgreiche Etablierung eines wirtschaftlich sinnvollen Flexibilitätsgrades stellt eine große Herausforderung für Unternehmen dar. Die bestehenden Flexibilitätstheorien der letzten Jahrzehnte sind durch die Grenzen der Flexibilisierung von Produktionssystemen mittels konventioneller Fertigungstechnologien zwangsläufig auf wiederkehrende Probleme und Gestaltungsgrenzen gestoßen.

Hier verbirgt sich ein großes Potenzial in einem Überdenken der bestehenden Forschung zur Flexibilisierungstheorie mit Hilfe von additiven Technologien (AM): Aufgrund ihrer natürlich gegebenen sehr hohen Flexibilität bietet AM eine mögliche Lösung, um das Dilemma konventioneller Fertigungstechniken und Flexibilitätskonzepte zu lösen. Um dieses Potenzial zu erschließen, ist jedoch ein neuer Ansatz zur Bewertung der Flexibilität und zum Verständnis der additiven Fertigung erforderlich. Derzeit fehlen jedoch Indikatoren für eine mehrdimensionale Bewertung der AM-Potenziale, eine Integration von AM in die Flexibilitätstheorie sowie eine mehrdimensionale Gesamtbewertung des Nutzens der Technologie abseits der Stückkostenbetrachtung (z.B. Lagerbestände, OEE, Durchlaufzeit, Rüstkosten).

Das Dissertationsprojekt wird ein erster Ansatz sein, um die Forschungslücke zu schließen, indem ein Bewertungsmodell zur Flexibilisierung eines Produktionssystems durch den Einsatz der AM-Technologie untersucht wird. Damit wird ein neuer Ansatz zur Flexibilisierung von Produktionssystemen mittels Additiver Fertigung geschaffen und die bestehenden Flexibilisierungstheorien erweitert.

Research on producing complex metal parts by Laser Powder Bed Fusion, to be welded onto larger components

Kooperierende Hochschule: TUC-Technical University of Cluj-Napoca (Rumänien)

Das additive Fertigungsverfahren Laser Powder Bed Fusion bietet ein herausragendes Potenzial zur Herstellung konturnaher funktionsintegrierter Bauteile aus metallischen Werkstoffen. Durch den schichtweisen Aufbau begegnet das Verfahren den Forderungen nach steigender Komplexität und steigender Flexibilisierung herzustellender Produkte. Trotz der Vorteile dieser jungen Fertigungstechnologie wird sie aktuell vornehmlich zur Herstellung von hochwertigen bzw. kostenintensiven Bauteilen in kleinen Losgrößen eingesetzt.

Industrielle Anwendungsbeispiele finden sich primär in den Branchen Luft- und Raumfahrt, Energietechnik und Medizintechnik. Ursache für den derzeitigen limitierten industriellen Einsatzgrad der LPBF-Technologie sind die fehlende Einbindung des Verfahrens in die vorhandenen industriellen Prozessketten, die geringe Produktivität und die eingeschränkte herstellbare Bauteilgröße.

Der in dieser Promotion verfolgte, vielversprechende Ansatz diesen Herausforderungen zu begegnen, beinhaltet die intelligente Kombination des LPBF-Verfahrens mit dem Fügeprozess Schweißen. Ziel der Arbeit ist die Entwicklung einer ganzheitlichen Prozesskette zu Herstellung von großvolumigen und funktionsintegrierten Bauteilen mittels additiver Fertigung und Schweißen.

So könnten Bauteilbereiche, die komplexe und funktionsintegrierte Elemente enthalten, mittels LPBF gefertigt werden, während andere Bereiche, die konventionell (Zerspanung, Umformen) kosteneffizienter gefertigt werden können, mit bestehenden Fertigungsverfahren hergestellt werden. Außerdem ist es denkbar, den möglichen Bauraum von LPBF-Konstruktionen durch das Verschweißen von mehreren LPBF-Teilen zu vergrößern.

Dem gegenüber stehen viele metallurgische sowie prozesstechnische Hindernisse, die im gegenwärtigen Stand von Wissenschaft und Technik noch nicht ausführlich diskutiert wurden. Die ersten Schritte des Vorhabens beinhalten, nach einer tiefgehenden Recherche, die Anpassung des LBPF-Prozesses zur Reduktion resultierender Eigenspannungen. Materialsimulationen werden ebenso Einsatz finden, wie eine detaillierte Betrachtung der auftretenden Temperaturgradienten entlang beider Fertigungsprozesse. Gestützt durch regelmäßige metallurgische Untersuchungen wird versucht Verzug zu minimieren und metallurgisch vollständige Verbindungen zu erzielen.